Principales Herramientas del Lean Manufacturing

Una vez definido el concepto de lean manufacturing y de describir las ventajas de este sistema de gestión en las entradas anteriores, vamos ahora a indicar algunas de las herramientas que se utilizan en Lean.

El número de herramientas Lean es muy elevado y los distintos autores no se ponen de acuerdo a la hora de identificarlas, clasificarlas y proponer su ámbito de aplicación, el debate se centra en fundamentalmente en si pertenecen al área de la Calidad Total, al JIT o a las nuevas técnicas organizativas. Lo cierto es que estas técnicas se pueden implantar de forma independiente o conjunta, y valiéndose de un excelente conocimiento de ellas y una metódica aplicación de las mismas, se conseguirá la eliminación de todos los desperdicios mencionados antes, y por tanto una mejora en los procesos, al mismo tiempo que un inmediato aumento en la productividad de las empresas.

En mi opinión, por si solas, estas herramientas son poco útiles, para sacarles el “máximo jugo” se necesita tener claro tanto los conceptos, como que queremos ir hacia una cultura Lean. A continuación, exponemos las principales herramientas con una breve descripción de las mismas. En posteriores entradas se irán desgranando cada una de ellas.

Las principales herramientas son utilizadas en Lean Manufacturing son:

- 5S (Cinco Eses). El objetivo de esta herramienta es mejorar las condiciones de trabajo, alcanzar un entorno de trabajo organizado y ser la base de la mejora continua. Las 5S provienen de las palabras japonesas Seiri (eliminar), Seiton (ordenar), Seiso (limpiar), Seiketsu (estandarizar), Shitsuke (disciplina).

- Kanban. Podemos decir que un Kanban es una tarjeta (de plástico, cartulina…), y esta tarjeta nos sirve para establecer un sistema de información que nos indique “qué” y “cuanto” tenemos que “producir”. Proporciona un mejor flujo de trabajo ya que el proceso productivo se divide en fases claramente acotadas.

- TPM (Total Productive Maintenance). Traducido por “Mantenimiento productivo total”. Está basado en que el personal de la planta realice, de manera continuada, tareas de mantenimiento básico a la maquinaria, instalaciones, equipamientos… La ventaja que se obtiene con esta herramienta es que los operarios conocen de una manera profunda la maquinaria, procesos e instalaciones y a través de este conocimiento podemos hacer una mejora continua. Se conciencia a los operarios que son los responsables de sus equipos.

- Kaizen. Lo podemos traducir como mejora continua y debe de ser una cultura para toda la organización, es por ello que más que una herramienta, se debe de considerar como una forma de pensar. Esta cultura de mejora diaria, evidentemente ordenada y pautada debe de ser liderada por la dirección de la empresa. En definitiva, Kaizen es un proceso de aprendizaje a lo largo del tiempo. La frase del ingeniero japonés Taiichi Ohno es demoledora “nada se puede mejorar si no se mide, nada se puede medir si no se controla, nada se puede controlar si no se quiere”.

- Just in Time (Justo a Tiempo). El objetivo es producir en cada una de las etapas del proceso las piezas o componentes solicitados, en las cantidades que nos han pedido, en el momento oportuno y si por supuesto, hacerlo con la calidad perfecta. Si tenemos stocks de materias primas, semielaborados… en el proceso de fabricación generamos ineficiencias y por tanto estamos teniendo despilfarro que debemos de eliminar.

- Jidoka. Este término significa “automatización con un toque humano”. Lo que nos permite esta herramienta es una automatización, pero manteniendo un autocontrol de calidad de manera que no se puedan pasar piezas defectuosas al proceso siguiente. Esto contrasta con los sistemas tradicionales de calidad en los que las piezas eran revisadas e inspeccionadas al final del proceso productivo. Debemos de tener en cuenta que no se trata solo de detectar el fallo y que las piezas defectuosas no pasen al siguiente proceso, lo que se trata es de corregir y analizar para conocer cual es la causa raíz que nos ha producido la anomalía.

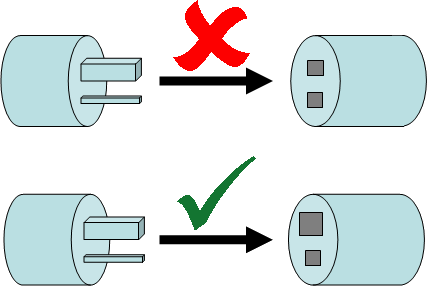

- Poka Yoke. Este término significa “a prueba de errores”. El objetivo de los poka yoke es detectar errores antes de que ocurran. Son elementos o dispositivos colocados en el proceso con el fin de evitar errores y olvidos. Estos dispositivos permiten llevar a cabo un 100% de inspección y se pueda tomar acción inmediata cuando se detecte un defecto o error.

- SMED (Single Minute Exchange of Die). Se Puede traducir por “cambio de herramienta en un solo dígito de minutos”. El hacer los cambios rápidos en las máquinas de utillajes, pinturas… es fundamental para poder hacer fabricaciones de pequeños lotes. El fundamento de esta herramienta está basado en separar claramente las preparaciones internas (aquellas preparaciones que solo se pueden hacer a máquina parada) y externa (aquellas preparaciones que pueden hacerse cuando la máquina está trabajando), además de convertir toda preparación interna en externa y por supuesto tener perfeccionado todas las operaciones de preparación necesarias.

Autor: Angel Antonio Romero

Comentarios

Publicar un comentario